この部門は、ごくまれな受注となります。全国のメーカーでは対応しきれないニッチな顧客の要求にどこまで費用対効果をパフォーマンス出来るか、頭をひねりつづけます。

自動車をつくる際、スペックを重視するお客様と、外観・デザインを重視するお客様といますが、プラント内における製品に関しては「全て前者」と言っていいでしょう。

ですから、デザイン的に、強制的に、ギリギリまで、削れるところは削って、身軽に安価に。

しかしながら機能は維持もしくはそれ以上に要求されます。髪の毛も抜ける勢いです。(笑)

全体図面から部品一つ一つに落とし込み、一点一点部品作りから、ものづくりはスタートしていきます。

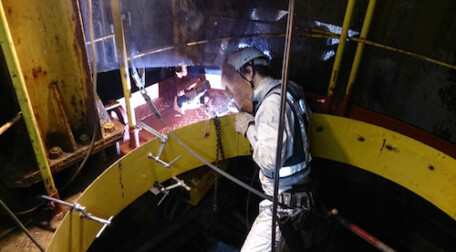

部品点数が揃い、「さて、仮に組み立てよう」となってから、組み上がるまでは、ヒヤヒヤです。

組み上がったら、動力を投入し、試運転を試みますが、ここでは、もうドキドキです。試運転初動で破損してしまう時が無きにしも有らず。(一度もありませんが)

試運転してみて初めて分かる改善点が出てきたら、即座にそちらへ切り替えます。組み上がっているものを再度ばらしてみないと改良出来ない事もしばしば。ここが一番四苦八苦です。

そんな事がありながら、うまく運転出来れば、みんな笑顔を合わせ、肩をなでおろします。

その後、またまたばらして、塗装で仕上げて、最終組み立て。

ONE OFF(一点もの)の製作には手間がかかりますね。

小物製品の洗浄機

扉を閉めたあと、内部ではすさまじいスプレーノズルでの霧吹きの世界です。

ヒーターで温れのタイプや有機溶剤のタイプなどあります。ポンプで圧力をかけて、押し出してやるルート、回収ルート、タンクが容量的にうまくかみ合わないと洗えません。

鋼板

鋼板にフィルムをかけたエッヂとりに使います。

リニアでスライドする機構のバランスが難しかったですね。

鋼板を油洗浄する機械の前後搬送設置

テーブルがかたむく機構にしたこと。

多品種あるサイズに対応できる様にしたひと、かつ大きなアイデアでした。

上部のコロローラーも可動式にして対応しました。

農業用機械

すごく軽いものの取扱のため、制御が難しく、何度も何度も試運転をしました。

何度も何度も改良を重ねました。(汗)

小規模塗装ブース

フィルターを通した新鮮空気を送風し、室内をクリーンに保ちます。

室内はゆるやかな風速で塗装工程に影響を及ぼさないことが必須です。

排風機をブース下流側に設置し、飛散した塗装を水にくぐらせて回収するんですね。

外部へは、そのまま排気してはいけませんから。