【錆止め下塗り工程】

| 製作工程からの移載機構 |

|||

| ①水洗・湯洗 | ②脱脂 | ③第2水洗 | ④表面調整 |

| ⑤被膜化成 | ⑥第3水洗 | ⑦第4水洗 | ⑧純水洗 |

| ⑨純水ミスト | ⑩電着塗装 | ⑪第1ろ液洗 | ⑫第2ろ液洗 |

| ⑬第3ろ液洗 | ⑭第1純水洗 | ⑮第2純水洗 | ⑯純水ミスト |

| ⑰セッチング | ⑱乾燥炉 | ⑲セッチング | |

⑲セッチング後、上塗工程への移載機構へ |

|||

| 製作工程からの移載機構 |

|

| ①水洗・湯洗 | ②脱脂 |

| ③第2水洗 | ④表面調整 |

| ⑤被膜化成 | ⑥第3水洗 |

| ⑦第4水洗 | ⑧純水洗 |

| ⑨純水ミスト | ⑩電着塗装 |

| ⑪第1ろ液洗 | ⑫第2ろ液洗 |

| ⑬第3ろ液洗 | ⑭第1純水洗 |

| ⑮第2純水洗 | ⑯純水ミスト |

| ⑰セッチング | ⑱乾燥炉 |

| ⑲セッチング | |

⑲セッチング後、上塗工程への移載機構へ |

|

塗装プラント

この様な処理工程に必要な時間を塗料メーカー技術部の方が割り出します。

生産能力=コンベアスピードとなりますから、コンベアスピードを速くしたいという生産者側意向が出てきます。コンベアスピードが速いと、処理時間をキープするために、一行程の完了するまでの距離が長くなります。スピードを上げると、設備スペースが拡大していく。となると、費用も拡大していく。

トータルバランスでの判断力が大切なんですね。

また、スプレーで吹きつけるタイプと、水槽の中にドブ付けするタイプとでも、大きく機構、スペース前後の工程が変わってきます。

その辺りの打ち合わせから順に行っていくと、打ち合わせ設計の段階だけでも一年を超えます。

生産側は、すぐにでも新しい設備が欲しいのですけれど・・・

新設の設備も大掛かりですが、既存の設備に手を加える時が、頭の使いどころ。日程、スペース共に3次元的に時系列も踏まえて頭脳を働かせます。

発想力がすごく大切になります。

製作の段階になると、現地での組み立て方、運搬車両への乗せ方も考えながら、製作図面を進めていくんです。そこまで考えた上でも、現地では、トラブルはつきもの。問題に対する即回答を求められます。

これだけ問題山積みの設備投入で、完成し、すべての処理工程が期待通りのものかそれ以上になり、しっかりと自動化して、商品が一周してきた時には、関係者皆が満足の笑顔です。よかった。

こだわり

台車を引っぱるタイプのフロアーコンベアです。

塗装の仕上り具合を検査するブースです。照明器具一つでも仕様に気を使います。

しっかりとした検査ができるように、室内の照度、輝度を上げる工夫をしています。

検査の結果、はねられたものは、再塗装か補修をかける工程へ回します。

塗装プラント

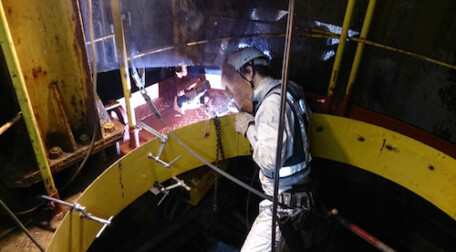

ハンガーコンベア自体が、レールごと上下するDIP方式の前処理工程です。

生きている設備を工事するときは、覚悟が必要です。

次の生産開始時間は待ってくれません。

確実に完了する工事であることのシュミレーションをして臨みます。試運転でOKが出るまでハラハラです。

コンベアレールとタンク

所狭しと各設備が配置され、少しでもスペースがあればそこはポンプや配管スペースになっていきます。

ハンガーレールに品物が掛かり、作業を始めるとメンテナンスのスペースなど無くなります。

ただ、通路だけは確保する事必至です。